কিভাবে অকাল ভারবহন ব্যর্থতা এড়াতে লোড পরামিতি মেলে?

এর স্থায়িত্ব ডবল সারি কৌণিক যোগাযোগ বল bearings যান্ত্রিক ট্রান্সমিশন সিস্টেমে সঠিক লোড ম্যাচিং দিয়ে শুরু হয়। এই বিয়ারিংগুলি রেডিয়াল এবং অক্ষীয় উভয় সম্মিলিত লোড সহ্য করার জন্য ডিজাইন করা হয়েছে, তবে অক্ষীয় লোড থেকে রেডিয়াল লোডের অনুপাত সরাসরি তাদের পরিষেবা জীবনকে প্রভাবিত করে — শিল্পের অভিজ্ঞতা অনুসারে অক্ষীয় লোড রেডিয়াল লোডের 50% এর বেশি হওয়া উচিত নয়। ভারী-শুল্ক ট্রান্সমিশন পরিস্থিতির জন্য, আরও ইস্পাত বল সহ শক্তিশালী কাঠামোগত মডেলগুলি নির্বাচন করা প্রয়োজন, যখন হালকা-লোড উচ্চ-গতির অ্যাপ্লিকেশনগুলি ঘর্ষণ ক্ষতি কমাতে মানক নকশাকে অগ্রাধিকার দিতে পারে। উপরন্তু, ঘূর্ণন সঁচারক বল উল্টে ফেলার বিশ্লেষণ অত্যন্ত গুরুত্বপূর্ণ: যখন সরঞ্জামগুলি টর্ক লোডের শিকার হয়, তখন বিকৃতি প্রতিরোধ করার ভারবহনের ক্ষমতা দীর্ঘমেয়াদী স্থায়িত্ব নির্ধারণ করে, এই কারণেই তাদের উচ্চতর দৃঢ়তার জন্য একক সারির চেয়ে ডবল সারি ডিজাইন পছন্দ করা হয়।

কোন যোগাযোগ কোণ ডিজাইন বিভিন্ন কাজের অবস্থার সাথে খাপ খায়?

কন্টাক্ট অ্যাঙ্গেল হল একটি মূল প্যারামিটার যা বিয়ারিং পারফরম্যান্সকে প্রভাবিত করে, তিনটি সাধারণ স্পেসিফিকেশন সহ: 15° (C টাইপ), 25° (AC টাইপ), এবং 40° (B টাইপ)। উচ্চ-গতির যান্ত্রিক ট্রান্সমিশনের জন্য যেমন মোটর স্পিন্ডেল, 15° যোগাযোগ কোণ সহ C-টাইপ বিয়ারিংগুলি তাদের ছোট ঘর্ষণ সহগ এবং AC-টাইপের চেয়ে 1.2-1.5 গুণ বেশি গতির সীমার কারণে আদর্শ। 25° কন্টাক্ট অ্যাঙ্গেল ব্যালেন্স রেডিয়াল এবং অক্ষীয় লোড ক্ষমতা সহ এসি-টাইপ বিয়ারিংগুলি পরিবর্তনশীল লোড সহ জটিল ট্রান্সমিশন সিস্টেমের জন্য উপযুক্ত করে তোলে। হেভি-ডিউটি ট্রান্সমিশন পরিস্থিতিতে যেমন ক্রেন মেকানিজম, 40° কনট্যাক্ট অ্যাঙ্গেল সহ B-টাইপ বিয়ারিং একক-দিক অক্ষীয় লোড প্রতিরোধে এক্সেল। নির্বাচনের চাবিকাঠি ট্রান্সমিশন সিস্টেমের প্রভাবশালী লোড দিক এবং গতির প্রয়োজনীয়তার সাথে যোগাযোগের কোণকে মেলানো।

ভারবহন স্থায়িত্ব উন্নত করার জন্য প্রিলোডিং কি প্রয়োজনীয়?

যথার্থ ট্রান্সমিশন অ্যাপ্লিকেশনগুলিতে ডাবল সারি কৌণিক যোগাযোগের বল বিয়ারিংয়ের পরিষেবা জীবন বাড়ানোর জন্য প্রিলোডিং একটি অপরিহার্য প্রক্রিয়া। অভ্যন্তরীণ ক্লিয়ারেন্স বাদ দিয়ে, প্রিলোডিং স্টিলের বল এবং রেসওয়ের মধ্যে শক্ত যোগাযোগ নিশ্চিত করে, স্থানীয় চাপের ঘনত্ব হ্রাস করে এবং বল বিতরণের অভিন্নতা উন্নত করে। এটি শুধুমাত্র সিস্টেমের দৃঢ়তাই বাড়ায় না কিন্তু অপারেশনাল কম্পন এবং শব্দও কমায়, যা অকাল পরিধানের প্রধান কারণ। যাইহোক, প্রিলোডের মাত্রার জন্য সুনির্দিষ্ট নিয়ন্ত্রণ প্রয়োজন: অত্যধিক প্রিলোড (যেমন, 0.016 মিমি হস্তক্ষেপ) পরিষেবা জীবন 50% কমাতে পারে, অপর্যাপ্ত প্রিলোড (যেমন, 0.008 মিমি ক্লিয়ারেন্স) জীবন 70% কমিয়ে দিতে পারে। সাধারণত, উচ্চ-গতির ক্রিয়াকলাপের জন্য হালকা প্রিলোডের প্রয়োজন হয়, যখন কম-গতির ভারী-লোডের অবস্থার জন্য উচ্চতর প্রিলোডের প্রয়োজন হয়, আদর্শভাবে অক্ষীয় কাজের লোডের চেয়ে কিছুটা বেশি।

কিভাবে তৈলাক্তকরণ এবং sealing সমাধান নির্বাচন?

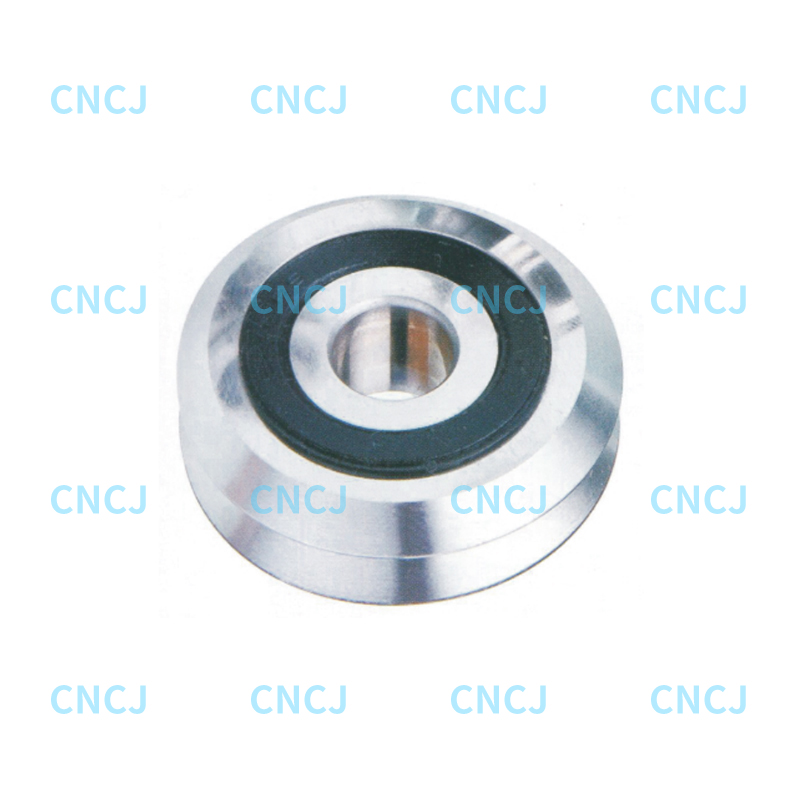

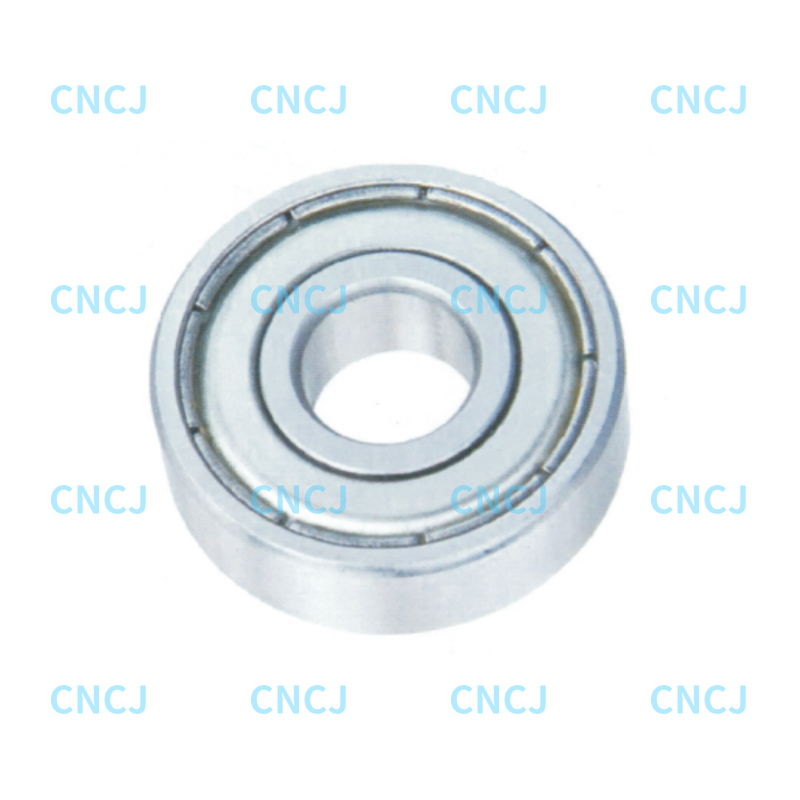

সঠিক তৈলাক্তকরণ এবং সিলিং যান্ত্রিক সংক্রমণে বিয়ারিংয়ের অপারেটিং জীবন সরাসরি নির্ধারণ করে। -30℃ এবং 110℃-এর মধ্যে তাপমাত্রার রেঞ্জের জন্য, মরিচা-প্রুফ লিথিয়াম-ভিত্তিক গ্রীস ব্যাপকভাবে ব্যবহৃত হয়, বিশেষত সিল করা বিয়ারিংয়ের জন্য যেগুলির পরিষেবা চলাকালীন কোনও অতিরিক্ত তৈলাক্তকরণের প্রয়োজন হয় না৷ উচ্চ-তাপমাত্রা বা উচ্চ-গতির ট্রান্সমিশন পরিস্থিতিতে, তাপ অপচয়ের সুবিধার্থে তেলের তৈলাক্তকরণকে অগ্রাধিকার দেওয়া হয়, চোখের গ্লাসের তেলের স্তর 1/2-2/3 এ বজায় থাকে। সিলিং নির্বাচন পরিবেশগত কারণ বিবেচনা করা উচিত: অ-যোগাযোগ ধুলো কভার পরিষ্কার পরিবেশের জন্য উপযুক্ত, যখন যোগাযোগ রাবার সিল কঠোর পরিস্থিতিতে ধুলো এবং আর্দ্রতা থেকে ভাল সুরক্ষা প্রদান করে৷ একটি সমালোচনামূলক নোট হল বিভিন্ন ধরণের লুব্রিকেন্ট মিশ্রিত করা এড়ানো, কারণ এটি রাসায়নিক বিক্রিয়া ঘটাতে পারে যা তৈলাক্তকরণের কর্মক্ষমতা হ্রাস করে।

কোন ইনস্টলেশন পদ্ধতি দীর্ঘমেয়াদী স্থিতিশীলতা নিশ্চিত করে?

ডাবল সারি কৌণিক যোগাযোগ বল বিয়ারিংয়ের জন্য তিনটি সাধারণ কনফিগারেশন সহ ভারবহন স্থায়িত্বের জন্য সঠিক ইনস্টলেশন একটি পূর্বশর্ত: ব্যাক-টু-ব্যাক, ফেস-টু-ফেস, এবং টেন্ডেম ব্যবস্থা। ব্যাক-টু-ব্যাক ইনস্টলেশন (প্রশস্ত প্রান্ত একে অপরের মুখোমুখি) রেডিয়াল এবং অক্ষীয় দৃঢ়তা বাড়ায়, এটি উচ্চ বিকৃতি প্রতিরোধের প্রয়োজন ট্রান্সমিশন সিস্টেমের জন্য আদর্শ করে তোলে। মুখোমুখি ইনস্টলেশন (পরস্পরের মুখোমুখি সংকীর্ণ প্রান্তগুলি) বাইরের রিং কম্প্রেশনের মাধ্যমে আসল ক্লিয়ারেন্স দূর করে, মাঝারি অনমনীয়তার প্রয়োজনীয়তার সাথে স্পষ্টতা সংক্রমণের জন্য উপযুক্ত। টেন্ডেম বিন্যাস (একই দিকে প্রশস্ত প্রান্ত) অক্ষীয় লোড শেয়ার করে কিন্তু অক্ষীয় স্থিতিশীলতার জন্য শ্যাফ্টের উভয় প্রান্তে জোড়া লাগানো প্রয়োজন। অতিরিক্তভাবে, ইনস্টলেশনের সমকক্ষতা অবশ্যই কঠোরভাবে নিয়ন্ত্রণ করতে হবে—অতিরিক্ত কাত কোণ অতিরিক্ত চাপ বাড়াতে পারে এবং পরিষেবা জীবন কমাতে পারে।

কিভাবে ট্রান্সমিশন প্রয়োজনীয়তার সাথে নির্ভুলতা গ্রেড মেলে?

নির্ভুলতা গ্রেড নির্বাচন অপ্রয়োজনীয় অতিরিক্ত স্পেসিফিকেশন ছাড়া কর্মক্ষমতা এবং স্থায়িত্ব ভারসাম্য. সাধারণ নির্ভুলতা গ্রেডগুলি P0 (সাধারণ উদ্দেশ্য) থেকে P2 (আল্ট্রা-নির্ভুলতা) পর্যন্ত। সাধারণ যান্ত্রিক ট্রান্সমিশনের জন্য, P0 বা P6 গ্রেড যথেষ্ট, যখন মেশিন টুল স্পিন্ডলের মতো উচ্চ-নির্ভুল ট্রান্সমিশন সিস্টেমে রানআউট ত্রুটিগুলি কমাতে P5 বা উচ্চতর গ্রেডের প্রয়োজন হয়। নির্বাচনের সময় তাপীয় সম্প্রসারণের কারণগুলিকে উপেক্ষা করা নির্ভুলতার অবনতি ঘটাতে পারে-তাপ-প্ররোচিত মাত্রিক পরিবর্তনের জন্য হস্তক্ষেপ ফিট অবশ্যই দায়ী। মূল নীতি হল অত্যধিক উচ্চ নির্ভুলতা অনুসরণ না করে মূল ট্রান্সমিশন প্রয়োজনীয়তা পূরণ করা, যা ঘর্ষণ বাড়াতে পারে এবং পরিষেবা জীবন কমাতে পারে।